2020년 3월 9일 디지털과 인공지능을 다루는 한 회사로부터 문의를 받았는데, 그들이 필요로 했던 것은 대형 의료 장비에 적합한 400W 냉각수 냉각 블록이었습니다. 크기는 40*36입니다. *12mm이지만 냉각 장치가 다른 장치 및 액세서리를 위한 내부 공간을 많이 차지하기 때문에 그다지 크지 않아야 한다는 요구 사항이 있었기 때문에 냉각 솔루션을 제공하기를 원했고 연결을 위해 13개를 함께 필요로 했습니다. 모델이 있었고 평가를 위해 우리에게 보냈습니다. 우리가 확인한 후 냉각 블록 크기가 이렇게 작은데 어떻게 400W 냉각 용량을 약속할 수 있습니까? 그래서 우리는 해결책을 찾기 위해 깊이 생각했습니다. 모델 크기를 변경하거나 확대할 수 없었기 때문에 우리는 하루 종일 재고했고 마침내 우리 기술 팀은 구리 스카이빙과 같은 내부 작업을 수행하고 현재의 마찰 교반 용접을 사용하여 이러한 개선을 수행하면 어떨까 제안했습니다.

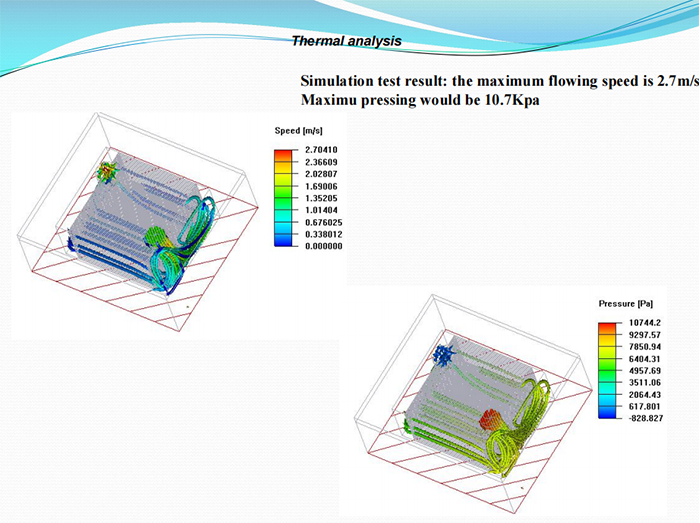

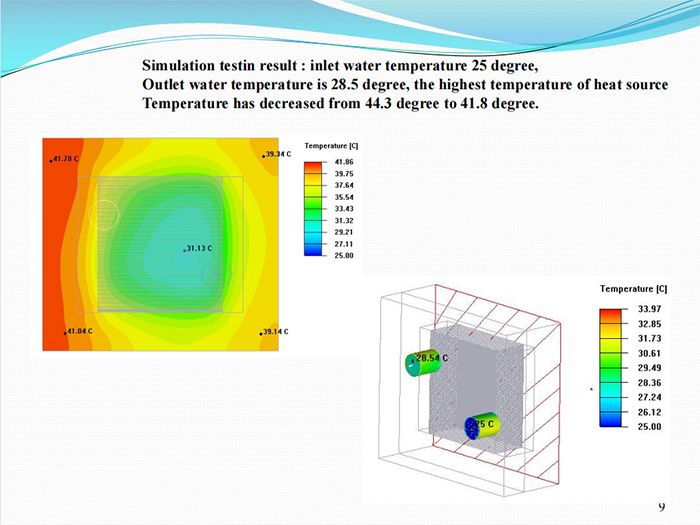

먼저 우리는 내부에 비어 있는 스카이빙 핀을 만들고 확인을 위해 고객에게 다시 보냈습니다. 고객이 동의하고 수정된 모델이 기기 간섭에 대해 걱정할 것이 없게 된 후 고객은 시뮬레이션 결과를 제공할 수 있는지 더 나은 요청을 했습니다. 우리가 직접 시뮬레이션을 해봤는데 핀과 핀 피치가 더 작고 더 좁아야 한다는 약간의 문제가 있었고, 우리 회사의 시뮬레이션 엔지니어가 제안한 약간의 공간만 남겨두면 충분하다고 해서 다시 디자인을 했고 마침내 결과는 다음과 같습니다. 대박, 열원 최고 온도가 44.3도에서 41.8도로 낮아졌습니다.

상상만 하면 아무것도 사실이 될 수 없다는 것을 우리가 알고 있듯이, 그것을 실현하기 위한 유일한 방법이자 선택은 시도입니다. 그러나 우리는 한 번 실패했습니다. 구리 스카이빙은 거의 0.06mm로 매우 얇고 핀 피치도 0.06mm로 만들어야 하기 때문에 만들 수는 있지만 이렇게 작은 수냉 블록 모양에서는 여전히 위험이 있었습니다. 그래서 우리는 그것을 잘못 계산하고 다른 블록으로 다시 시도했지만 두 번째에는 성공했고 세 번째에는 마찰 교반 용접에 실패했습니다. 용접을 단단하고 쉽게 유지하기 위해 툴링 고정 장치를 조정해야했기 때문입니다. 그래서 다시 조정했습니다. 세 번째 시도 끝에 우리는 이 문제를 극복하고 생산 방식을 확인했습니다. 미니형 수냉블럭 전체와 기대되는 성능을 동시에 완성해서 포장해서 고객님께 보내드리는데 실험 결과도 냉각이 가능하고 냉각 용량이 400W에 달했다는 것이 기본 요구 사항이라고 하셔서 너무 기뻤습니다. 냉각 시스템에 더 많은 것이 필요하다는 것은 수십 개의 냉각 블록이 함께 연결되어 하나의 대형 의료 기계용 냉각 시스템을 구성한다는 것을 의미합니다. 실험실에서 수명 테스트와 누수 테스트를 했는데 역시 정상적이고 안정적이었습니다. 따라서 이것은 우리에게 좋은 소식이었습니다. 샘플을 배송하기 전에 물 누출 및 액체 차단 테스트를 테스트해야 했기 때문에 마침내 우리는 앞으로 몇 달 안에 더 많은 수냉 블록을 제공하기로 합의했습니다.